ถอดบทเรียน – Manufacturing 4.0 กับการเสริมความมั่นคงให้ธุรกิจโรงงานและการผลิตด้วย Cybersecurity

เมื่อประเทศไทยกำลังเตรียมพร้อมก้าวเข้าสู่ Thailand Industry 4.0 สอดคล้องไปกับเทรนด์การผลิตอัจฉริยะ (Smart Manufacturing) เทคโนโลยี IT อย่างระบบอัตโนมัติและอุปกรณ์ดิจิทัลอัจฉริยะนั้น ได้เข้ามาประยุกต์ใช้ร่วมกับเครื่องจักรการผลิตในโรงงานต่าง ๆ ทว่าการผสานการทำงานร่วมกันของทั้งระบบ IT และระบบเครื่องจักรการผลิตในโรงงานก็มีความเสี่ยงต่อภัยคุกคามไซเบอร์ที่อาจเข้ามาจู่โจมและสร้างความเสียหายต่ออุตสาหกรรม จนอาจกระทบต่อประชาชนทั่วไปในวงกว้างได้

บทความนี้ขอพาทุกท่านไปร่วมทำความเข้าใจถึงความเสี่ยงภัยคุกคามไซเบอร์กับอุตสาหกรรมการผลิต พร้อมเรียนรู้บทเรียนจากกรณีศึกษา เพื่อนำแนวทางการป้องกันจากการโจมตีทางไซเบอร์มาประยุกต์ใช้กับโรงงาน พร้อมกับเสริมสร้างความมั่นคงปลอดภัยให้เกิดขึ้นในภาคการผลิต

ร่วมถอดบทเรียนจากเสวนากลุ่มย่อยจากงาน Thailand National Cyber Week 2023 ในหัวข้อ “Manufacturing 4.0 กับการเสริมความมั่นคงให้ธุรกิจโรงงานและการผลิตด้วย Cybersecurity” โดย พลอากาศตรี อมร ชมเชย เลขาธิการคณะกรรมการการรักษาความมั่นคงปลอดภัยไซเบอร์แห่งชาติ, คุณนรินทร์ฤทธิ์ เปรมอภิวัฒโนกุล อุปนายกสมาคมความมั่นคงปลอดภัยระบบสารสนเทศ (TISA) และ ดร. ธัชพล โปษยานนท์ Country Director จากบริษัท Palo Alto Networks Thailand & Indochina

ประเทศไทยกับ Manufacturing 4.0

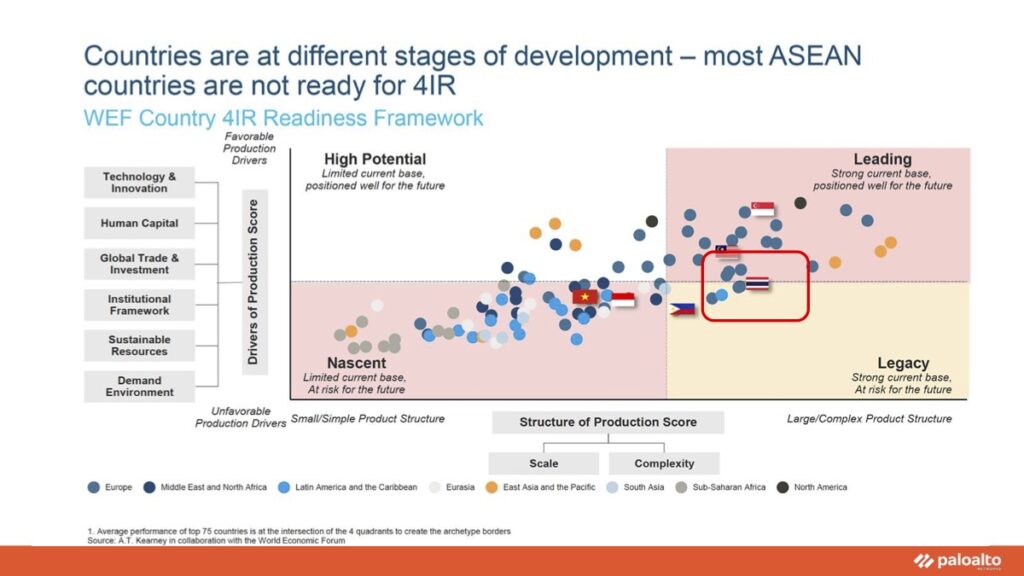

รายงาน World Economic Forum Country 4IR Readiness Framework ได้เผยถึงการจัดอันดับประเทศต่าง ๆ ในด้านความพร้อมในการพัฒนาสู่การปฏิวัติอุตสาหกรรมครั้งที่ 4 (Fourth Industrial Revolution: 4IR) ซึ่งพบว่า ประเทศไทยมีความพร้อมเป็นอันดับ 3 ในกลุ่มประเทศอาเซียน เมื่อเปรียบเทียบจากตัวชี้วัดในด้านปัจจัยต่าง ๆ ที่ขับเคลื่อนการผลิต อย่างการประยุกต์ใช้เทคโนโลยี Industrial IoT (IIoT) ในโรงงาน และด้านลักษณะโครงสร้างความซับซ้อนของสินค้าจากการผลิต

ดร. ธัชพล จากบริษัท Palo Alto Networks Thailand & Indochina เผยว่า ภาพรวมอุตสาหกรรมการผลิตในประเทศไทยถือว่าอยู่ในระดับที่น่าพอใจ เห็นได้จากสินค้าที่ผลิตในประเทศไทยมีความซับซ้อน มีคุณค่าในระดับกึ่ง High-end สามารถแข่งขันในระดับนานาชาติได้ ส่วนในแง่ของการผลิตนั้น โรงงานส่วนใหญ่มีแนวโน้มการนำ IIoT ที่ชาญฉลาด เช่น ระบบอัตโนมัติ (Automation) อุปกรณ์อัจฉริยะ เซนเซอร์ต่าง ๆ มาประยุกต์ใช้ในกระบวนการผลิตมากขึ้น

IT และ OT: องค์ประกอบสำคัญในอุตสาหกรรม 4.0

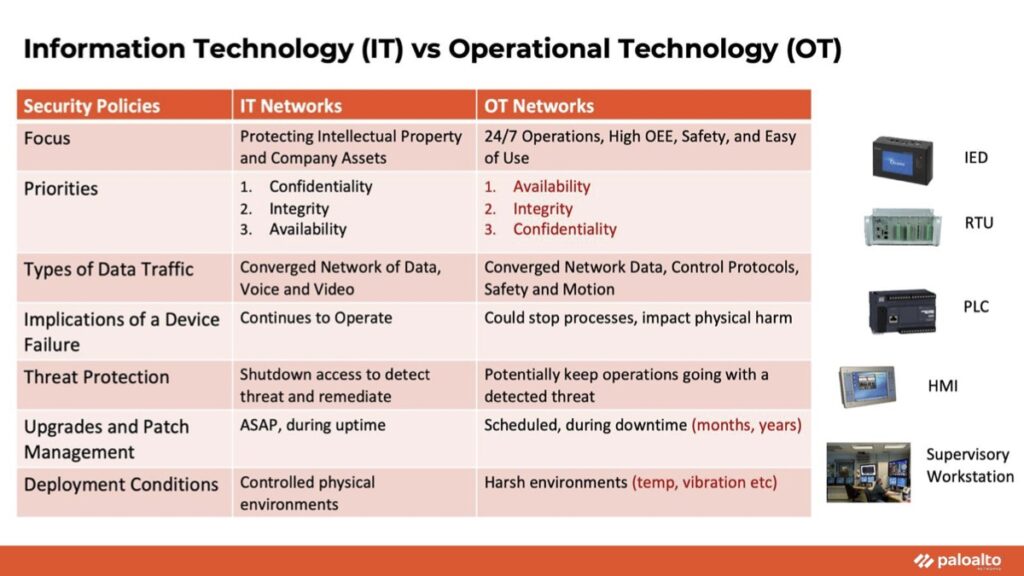

เบื้องหลังเทคโนโลยีภายในโรงงานอัจฉริยะประกอบด้วย 2 องค์ประกอบหลัก คือ Information Technology (IT) และ Operational Technology (OT) โดยคุณนรินทร์ฤทธิ์ จาก TISA ชี้ให้เห็นถึงความแตกต่างหลักในเรื่อง Form Factor ดังนี้

- Information Technology (IT) คือ เทคโนโลยีสารสนเทศที่ใช้ในการบริหารจัดการ ประมวลผล สื่อสารข้อมูลผ่านเครือข่าย ระบบอัตโนมัติที่ใช้ประมวลผลธุรกิจและ AI รวมไปถึงคลาวด์

- Operational Technology (OT) คือ เทคโนโลยีด้านปฏิบัติการ ทั้งซอฟต์แวร์และฮาร์ดแวร์ที่ใช้ในเครื่องจักร ระบบอัตโนมัติ หุ่นยนต์ เซนเซอร์ และอื่น ๆ ที่เกี่ยวข้องกับการผลิตโดยตรง เช่น Remote Terminal Unit (RTU) อุปกรณ์เชื่อมต่อเซนเซอร์ ระบบ SCADA เป็นต้น

ความแตกต่างอีกประการระหว่าง IT และ OT คือ วงจรชีพ โดยระบบ IT มีการตรวจสอบอัปเดตเป็นรายสัปดาห์ และแม้ระบบล่มก็ยังสามารถดำเนินการผลิตได้ ในขณะที่ OT มีความซับซ้อนของระบบสูง จึงอาจมีการตรวจสอบเป็นรายเดือนหรือรายปีแทน ซึ่งหากระบบเกิดเหตุขัดข้อง ก็จะกระทบต่อกระบวนการทำงานทั้งหมด ทำให้ไม่สามารถดำเนินการผลิตต่อได้

เมื่อนำ IT และ OT ผสานการทำงานร่วมกัน ก็สามารถทำให้กระบวนการทุกขั้นตอนภายในโรงงานเชื่อมโยงถึงกัน ซึ่งช่วยเพิ่มประสิทธิภาพในการบริหารจัดการได้แบบเรียลไทม์ สามารถนำข้อมูลการดำเนินการผลิตมาประกอบการตัดสินใจได้อย่างแม่นยำและรวดเร็วยิ่งขึ้น

ภัยคุกคามไซเบอร์ต่ออุตสาหกรรม 4.0

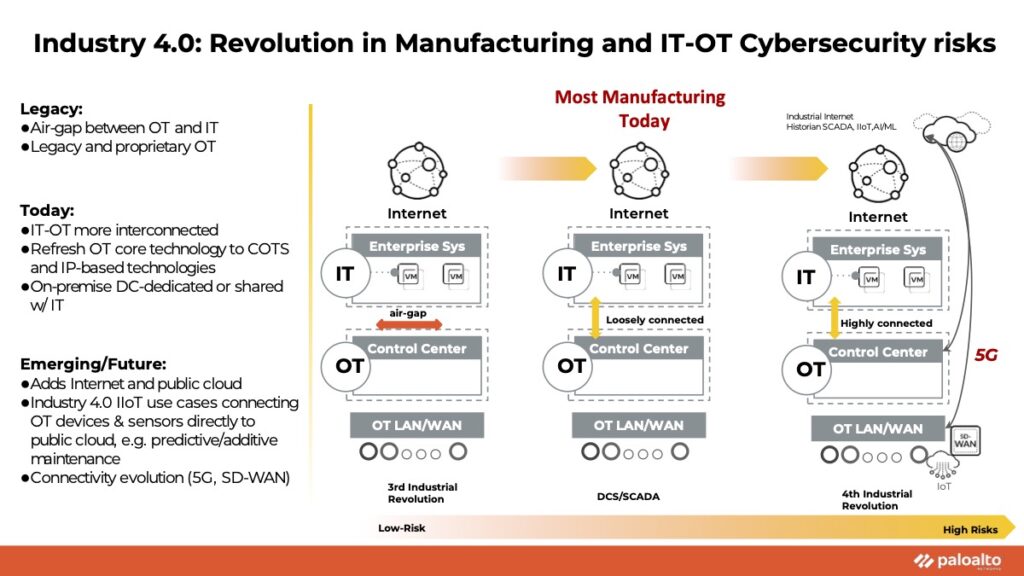

ภัยคุกคามไซเบอร์เกิดขึ้นได้ในทุกบริบท ไม่เว้นแม้แต่ภาคการผลิต ซึ่ง พล.อ.ต.อมร จาก สกมช. ชี้ให้เห็นภาพว่า หากย้อนกลับไปในยุคการปฏิวัติอุตสาหกรรมครั้งที่ 3 โรงงานการผลิตแบบดั้งเดิมที่เป็นระบบปิดยังมีช่องว่างระหว่างระบบ IT และ OT ทำให้มีความเสี่ยงต่ำที่จะได้รับผลกระทบจากภัยคุกคามไซเบอร์

อย่างไรก็ตาม โรงงานยุคปัจจุบันได้เชื่อมระบบ IT และ OT เข้าถึงกันมากขึ้น และมีแนวโน้มที่จะนำเทคโนโลยีอย่าง IIoT, AI/ML และ 5G มาใช้บริหารจัดการภายในโรงงานเพิ่มมากขึ้น แต่สิ่งที่ตามมาคือ ความเสี่ยงด้านภัยคุกคามทางระบบ IT ที่สูงขึ้นตามไปด้วย โดยเฉพาะระบบที่ไม่ได้แยกส่วนกันชัดเจนจนกระทบไปถึงระบบ OT และสร้างความเสียหายต่อกระบวนการผลิต

ในช่วงไม่กี่ปีที่ผ่านมานี้ มีเหตุการโจมตีในภาคอุตสาหกรรมหลายครั้ง อาทิ

- การโจมตีโรงไฟฟ้านิวเคลียร์ผ่านมัลแวร์ Stuxnet บน USB Thumbdrive โดยมุ่งเป้าไปที่การโจมตีระบบควบคุมการทำงานของเครื่องจักร (PLC) เพื่อเร่งให้ใบพัดของเตาปฏิกรณ์โรงไฟฟ้านิวเคลียร์หมุนเร็วขึ้นจนเกิดความร้อนแล้วระเบิดในที่สุด ซึ่งเจ้าหน้าที่สามารถเข้าแก้ไขได้ทันก่อนเกิดเหตุ

- การโจมตีระบบผลิตน้ำประปาในรัฐฟลอริดาที่มีแฮกเกอร์เข้าถึงซอฟต์แวร์ควบคุมการทำงานของโรงงานจากระยะไกล และเพิ่มปริมาณโซดาไฟลงในน้ำประปาในระดับอันตรายถึงแก่ชีวิต แต่โชคดีที่เจ้าหน้าที่ตรวจสอบคุณภาพน้ำพบค่าผิดปกติก่อนถูกจ่ายไปถึงประชาชน

พล.อ.ต.อมร เน้นย้ำว่า เหตุการณ์การโจมตีเหล่านี้ถือเป็นบทเรียนสำคัญที่ภาคการผลิตและโรงงานจำเป็นต้องตระหนักถึงภัยคุกคามไซเบอร์ที่กระทบต่ออุตสาหกรรมการผลิต และให้ความสำคัญกับการเสริมสร้างความมั่นคงปลอดภัยภายในโรงงานการผลิตเป็นการเร่งด่วน ให้พร้อมป้องกันและรับมือกับภัยคุกคามที่อาจเกิดขึ้นในอนาคต

พร้อมรับมือกับภัยคุกคามในโรงงานตามมาตรฐานความมั่นคงปลอดภัย

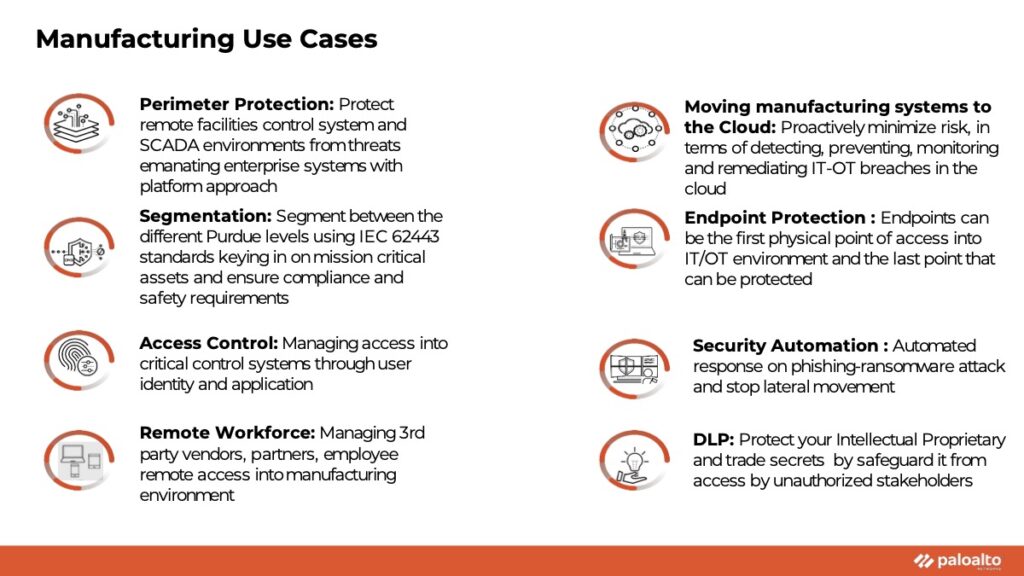

สำหรับธุรกิจอุตสาหกรรมที่ต้องการเสริมความมั่นคงปลอดภัยให้เกิดขึ้นภายในโรงงานควรพิจารณาปฏิบัติตามแนวทาง ISA 95, 99 Purdue Model Security ตามมาตรฐาน IEC 62443 เพื่อป้องกันมิให้ภัยคุกคามไซเบอร์โจมตีเข้าไปถึงส่วน OT รวมถึง Industrial Control System (ICS) ที่ใช้ในการควบคุมกระบวนการผลิตทางอุตสาหกรรม

ดังนั้น กระบวนการสำคัญในการสร้างความมั่นคงปลอดภัยภายในโรงงาน คือ การแบ่ง Segment ของเครือข่าย (Network segmentation) ที่ต้องมีตัวกลางในการเชื่อมต่อ เพื่อให้ทั้งส่วน IT และ OT ทำงานประสานกันได้ ควบคู่กับการมี Firewall เพื่อตรวจสอบ Traffic ให้แลกเปลี่ยนเฉพาะข้อมูลที่ต้องการเท่านั้นในระหว่างการส่งข้อมูล IT/OT และป้องกันผู้ไม่หวังดีโจมตีเข้ามายังระบบของโรงงาน

จากภาพด้านบนจะเห็นได้ว่า โรงงานควรติดตั้ง Firewall ในระหว่าง Level 3 (Manufacturing Operations) กับ Level 3.5 (DMZ) และระหว่าง Level 3.5 (DMZ) กับ Level 4 (Business) ซึ่งทั้งหมดนี้เป็นการสร้างความมั่นคงปลอดภัยให้กับส่วนการปฏิบัติงานของ IT ที่มีการเชื่อมต่อกับอินเทอร์เน็ต

ส่วนตั้งแต่ Level 2 (Control Systems) ลงไปถึง Level 0 (Process) ระบบจำเป็นต้องสื่อสารกันแบบเรียลไทม์ จึงเป็นข้อจำกัดสำหรับโรงงานที่ไม่สามารถติดตั้ง Firewall หรือ Antivirus ในระบบส่วนนี้ได้ เพราะจะทำให้กระบวนการทำงานของระบบเครื่องจักรสะดุดลง

ดังนั้น แนวทางการดูแลรักษาความมั่นคงปลอดภัยในระดับ OT คือ Physical Security ด้วยการออกนโยบายและมาตรการคุมเข้มพนักงานหรือบุคคลผู้ไม่เกี่ยวข้องห้ามมิให้ติดตั้งโปรแกรมหรือเครือข่ายจากภายนอก พร้อมกับการใช้งาน Intrusion Detection System (IDS) ที่คอยตรวจสอบความผิดปกติในกระบวนการผลิต หรือมีผู้เชี่ยวชาญคอยติดตามตรวจสอบ Traffic ผิดปกติที่เข้ามาในระหว่างดำเนินการ เพื่อสามารถแก้ไขสถานการณ์ได้อย่างทันท่วงที

นอกจากนี้ ยังมีแนวทางปฏิบัติด้านการรักษาความมั่นคงปลอดภัยสำหรับภาคอุตสาหกรรมอีกหลากหลายรูปแบบ เช่น

- Remote Workforce: การจัดการการเข้าถึงข้อมูลกระบวนการทำงานจากทางไกล ในกรณีที่พนักงานสนับสนุนต้องใช้ช่องทางให้บริการจากที่อื่นเพื่อเข้าถึงระบบ

- Moving manufacturing systems to the Cloud: การปกป้องข้อมูลรั่วไหลบนคลาวด์และการเข้าถึงข้อมูลจากบุคคลอื่นด้วยการเข้ารหัสและการตั้งค่าจำกัดการเข้าถึงโดยเจ้าของข้อมูล

- Access Control: การจัดการการเข้าถึงและการยืนยันตัวตนผู้ใช้งานในส่วนควบคุมสำคัญของโรงงานผ่าน Human-machine Interface (HMI) รวมถึงการตรวจสอบการตั้งค่ารหัสผ่านให้ซับซ้อนและคาดเดายาก

โดยสรุปแล้ว ภัยคุกคามไซเบอร์สามารถเข้ามาโจมตีและสร้างความเสียหายแก่โรงงานอุตสาหกรรมได้ในหลากหลายรูปและยากต่อการคาดเดา ดังนั้น โรงงานผู้ผลิตและพนักงานจำเป็นอย่างยิ่งที่ต้องตระหนักถึงภัยอันตราย ระแวดระวังกับการโจมตีรูปแบบต่าง ๆ ไม่ว่าจะเป็น Public Wifi ลิงก์ SMS แปลก ๆ และแอปพลิเคชันที่ไม่รู้จัก เพื่อป้องกันความเสียหายที่อาจเกิดขึ้นได้จากการรู้ไม่เท่าทัน ฝั่งโรงงานเองยิ่งต้องมีการบริหารจัดการความมั่นคงปลอดภัยภายในโรงงานทั้งในส่วน IT และ OT ควบคู่กันไปด้วย เพื่อให้กระบวนการผลิตและการดำเนินการเป็นไปได้อย่างราบรื่นและมั่นคงปลอดภัย